סיפור לקוח, מצוינות תפעולית אלביט יבשה ותעש – פרויקט יישום

המטרה:

שיפור שרשרת החומר, הקמת מערך הרכבות למוצר ובמקביל ייצוב אחזקתי ע"פ גישת T.P.M למתקן התמך – הכנת בסיס החומרים התומך בהזרמת תוצ"ב למוצר המוגמר.

- מיקסום תפוקות המתקנים

- אבחון ומימוש הזדמנויות לשיפור בתהליכי העבודה

- גיבוש תפיסת הפעלה מיטבית תוך ניצול המשאבים הקיימים

יישום מתודולוגיית LEAN:

יישום מתודולוגיה זו במטרה להגיע למערך ייצור אופטימלי הבא לידי ביטוי בהפחת תנועות ואובדני זמן של חומר, מלאי בתהליך וכ"א על מנת לצמצם ככל הניתן את משך שהיית מוצרי התוצ"ב והתוצ"ג ברצפת הייצור – והפחתת הבזבוז למינימום.

הצורך:

המוצר הינו אחד ממוצרי הדגל של הלקוח, מוצר מוביל בנתח המכירות השנתי. כחלק משרשרת המוצר וזרימת החומר עד לתוצ"ג, הבסיס למוצר מתחיל במספר מתקנים תומכים, בהכנת חומרים כאשר צוואר הבקבוק הינו מתקן הכנת בסיס החומרים המייצר סט. סט זה הינו תוצרת ביניים המועבר למערך הרכבות שכולל 12 עמדות עבודה ידניות, כאשר בסופו המוצר ארוז ומוגמר. ע"מ לעמוד בביקושים הקיימים וקבלת הזמנות נוספות המפעל צריך לייצר 300 יח' בכל משמרת.

המצב הקיים בתחילת הפרויקט:

כאשר החל הפרויקט, מערך ההרכבות עבד בקו ייצור זמני (שהתארך), שגלם בתוכו עמדות ותהליכי עבודה מיושנים שנשענים בעיקר על עבודת יד. כמו כן הוחלט על מתקן המיועד למערך המחודש – הנ"ל עמד שומם זמן רב בהמתנה לבינוי התשתיות הדרושות לקו הייצור, ואישור ה-Layout. זאת כאשר הייצור בקו עומד בתלות על הזרמת החומר ממתקן התמך – שממוצע הייצור היומי לסט עמד על 151 יח', תקלות שבר רבות בציוד המתקן, ושגרות עבודה וניהול לקויות.

הלך הפרויקט:

פברואר:

בתחילה החלו איסוף וניתוח נתונים קיימים, גיבוש תוכנית עבודה

- מדידות זמנים לייצור המוצר מקצה לקצה, Value Stream Mapping של זרימת החומר

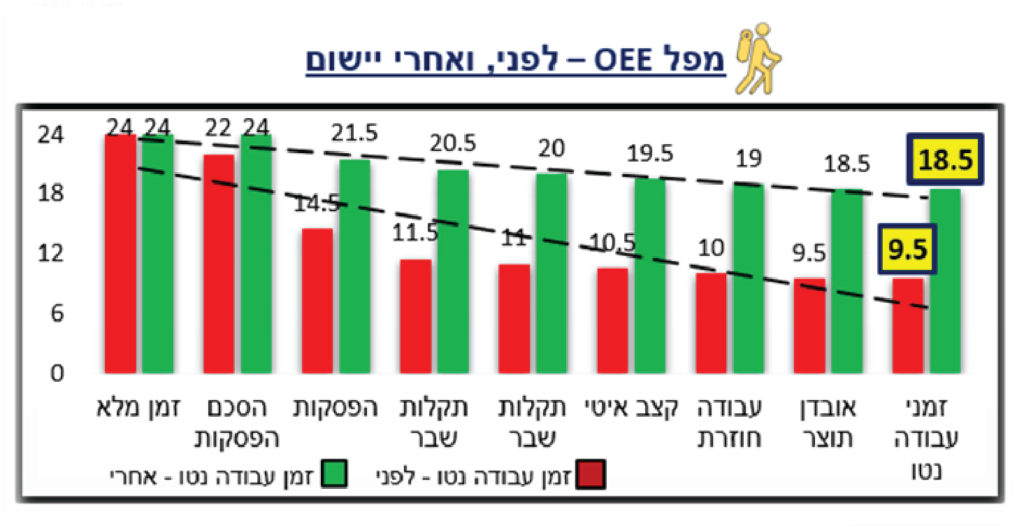

- ניתוח תקלות אחזקה במתקן התמך והבנת הפערים, מיפוי OEE

- אבחון וגיבוש הזדמנויות לשיפור בתהליכי העבודה, תוך דגש על חדשנות, חיסכון בשעות עבודה, ומיכון מכני לתהליכי עבודה

- ביצוע אירועים לאיתור וביטול בזבוזים – ע"פ Mudda – כל מה שאינו מוסיף ערך לתהליך

- אפיון ואישור Layout למערך ההרכבות ע"ב D.F.T – מיקום מתוכנן על-פי ייצור רזה וזרימת החומר בתהליך, העמדה אופטימאלית הכוללת עמדות הרכבה/עבודה, מכונות/ציוד עזר, מיקום מלאים ומרווחי עבודה ושינוע

מרץ:

לאחר איסוף הנתונים והבנת הפערים, מופו כלל המשימות לביצוע להגשמת מטרות הפרויקט, זאת ברתימה ושיתוף מלא עם מנהלי המתקנים, גורמי ההנדסה, מחלקת האחזקה וכלל הגורמים הרלוונטיים מהארגון – ע"ב שבועי לטובת דחיפת הפרויקט. גם שהגיעה הקורונה, לאחר הערכת מצב – ניצלנו את ההזדמנות והמשכנו לבצע את תכולות הפרויקט בעצימות גבוהה אף יותר.

- פריסת משימות, ובקרת ביצוע

- כינוס פורומים מרובים ומיפוי תוכנית אחזקה מתוכננת למתקן התמך (מונעת/שבר/אוטונומית)

- תחילת מימוש הזדמנויות לשיפור (Quick Wins) – מתקנים לביצוע פעולות באופן אוטומטי ומתוזמן, קובוט לביצוע פעולות אדם

- הכנת המתקן המיועד למערך ההרכבות לקבלנים שונים

אפריל:

כאשר קיבלנו אור ירוק מהלקוח להמשך פעילות הפרויקט – וכלל המשימות לביצוע מופו, נותר היה רק לבצע אותן, בשלמותן – גם כאשר היה מדובר בחודש מרובה חגים.

- ביצוע יישור קו אחזקתי ממוקד – זאת בעזרת קבלני חצר/חיצוניים, מחלקת אחזקה במתקן התמך, בדגש על אי-השבתת המכונות

- בינוי תשתיות, ומיצוב עמדות עבודה מחודשות במערך ההרכבות החדש

- אפיונים רלוונטיים – סופר-מרקט חומרים, לוחות-ביצועים (דשבורדים), תוכניות ייצור

מאי:

לקראת סוף הפרויקט, כאשר רוב משימותיו בוצעו, נותר היה לבצע בקרה מינורית לסגירת פערים אחרונים

- הגדרת לוחות ניהול ביצועים לאיסוף נתוני תפוקות והבנת סיבות השורש העברת מקל לגורמים הרלוונטיים (חומרים, קובצי ניתוח ובקרה, מדידות זמנים, תוכניות עבודה)

- סיכום הפרויקט במצגת וחגיגת ההצלחה

תוצאות:

מערך ההרכבות:

- הסתיים הכנת הקו הייצור במתקן החל

- יישום שיפורים טכנולוגיים, ומיכון פעולות – המחליפות פעולות אדם כגון הוספת קובוט להחלפת פעולת עובד